发布时间:2025-12-30 13:17:49

用红外(IR)高斯激光束焊接铜通常表现出明显的不稳定性、飞溅和更差的表面形貌,这是由于铜中的高斯分布、与温度相关的IR吸收和高热导率。本文利用相位板将红外准连续波高斯光束转换成涡旋环光束,然后应用于铜板的微点焊。涡流束焊接显示出明显改善的焊接性能,更平滑的表面形貌和更高的焊接稳定性。此外,焊接过程中未出现飞溅现象。

关键词:高斯光束;涡流束;微型点焊;铜片;光纤激光器。

1

引言

纯铜(Cu)凭借其优异的导电性,被广泛用作电子器件中的金属导体,甚至封装材料。锂电池是消费电子产品和充电式电动汽车的核心部件,其电芯通常先组成模组,再进一步构成电池包。连接工艺是实现稳固连接的不可或缺的环节,因此铜的焊接工艺是电池生产中的核心工序之一。目前,激光微焊接已成为铜连接的主要手段之一 。然而,由于铜的吸收特性及其吸收系数随温度和物相的变化,要提升铜激光微焊接的质量,仍有若干问题亟待解决。

波长为1μm的红外光纤激光器是一类性价比高的激光器,能够出色地完成大多数黑色金属的焊接。但在焊接铜等有色金属时,仍面临诸多挑战。首先,铜在室温下对1μm波长激光的吸收系数仅约为4%,但随温度升高会显著增大;当铜从固态转变为液态时,吸收系数可达11%–16%,几乎是室温下的3–4倍 。在恒定功率红外激光焊接铜的过程中,能量吸收随温度升高快速增加,焊点熔化后迅速达到沸点并形成 “匙孔”,进而产生飞溅。由于高斯光束的能量分布特性,其光斑边缘与中心区域存在明显温差,而温度依赖性吸收系数与高斯分布的叠加会进一步加剧这一温差,可能导致焊点中心熔透而边缘未焊合,最终造成焊接质量不佳甚至焊接失败。为改善焊接质量,研究者已探索了多种方法,如摆动焊接、激光微结构化表面、铜基纳米复合吸收剂 、激光功率调制 以及真空环境焊接等。另一方面,铜的吸收特性还表现出强烈的波长依赖性,因此绿光激光器(波长532nm,室温下吸收系数 40%) 和蓝光半导体激光器(波长450nm,室温下吸收系数67%)已被应用于铜焊接,并取得了改善效果。但绿光和蓝光激光器的成本仍居高不下,因此基于红外光纤激光器实现纯铜的高质量微焊接,仍是工业应用中极具吸引力的研究方向。

涡旋光束具有调控光强分布的优异能力,可通过插入特定设计的相位板生成。在工业领域,涡旋光束在信息编码、通信及微操作等方面具有广阔的应用前景。本文聚焦于基于商用准连续波(QCW)光纤激光器的铜片微点焊工艺:通过相位板将高斯光束转换为涡旋光束,形成聚焦环形激光束,进而用于两块叠层铜片的焊接。结果表明,与高斯光束焊接相比,环形涡旋光束焊接的焊缝质量显著改善,表现出优异的焊接效果。

2

实验部分

已知涡旋光束的电场强度E,可表示为如下简化形式:

E(r,θ,z,t)=U(r,z0,t)exp(ilϕ)exp(−ikz), (1)

式中,U为z0处的电场振幅,r为半径,k为波矢,i为拓扑荷数,ϕ为方位角。当U呈高斯分布时,该涡旋光束在焦平面的光强分布不再是高斯型,而是环形。本实验中,通过在光路中插入拓扑荷数l=1的相位板,将高斯光束转换为环形光束,其远场光强分布如图1所示。

图 1 涡旋光束的(a)远场光强分布模拟图及(b)z=10m 处远场光强分布实拍图

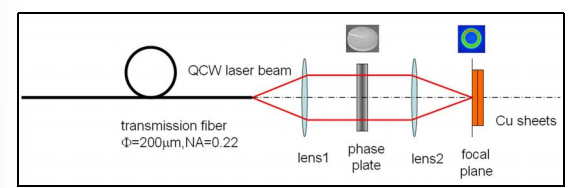

图 2 为涡旋光束焊接铜片的实验装置示意图。

实验采用的激光器为 IPG 光子公司生产的准连续波光纤激光器(型号 YLM-150/1500-QCW-MM-AC-Y12),工作于脉冲模式,最大峰值功率1500W,最大脉冲能量15J。光纤激光器输出的高斯光束经准直后,聚焦于两块叠层铜片的表面;在准直透镜与聚焦透镜之间的准直光路中,插入l=1的相位板,将高斯光束转换为涡旋光束。

为对比涡旋光束与高斯光束的焊接性能,通过在光路中插入或移除相位板实现两种光束的切换,并采用两种光束分别对100μm厚铜片与250μm厚铜片进行叠层点焊。聚焦透镜的焦距为150mm,高斯光束在焦平面的光斑直径约为250μm,涡旋光束的光斑直径约为 320μm。每个样品焊接4个焊点,呈类方形排布,焊点间距为1mm。

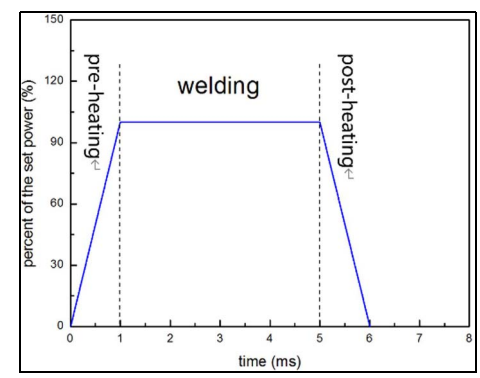

实验中,激光脉冲波形采用梯形波而非矩形波,其上升沿和下降沿均约为1ms(如图 3 所示)。脉冲上升沿用于预热铜片表面以提高激光吸收率,随后保持激光功率恒定进行数毫秒焊接;最后,激光功率在1ms 内降至零,为熔池提供充足的流动时间,有助于排出熔池内的气泡,形成更平整的焊缝表面。

采用NK-100/HSV-500型拉力试验机测试焊接接头的抗拉强度:分别夹持上下铜片的左右两端并施加拉力,记录接头失效时的拉力值作为接头抗拉强度。

图 3 梯形激光脉冲波形图

3

结果与讨论

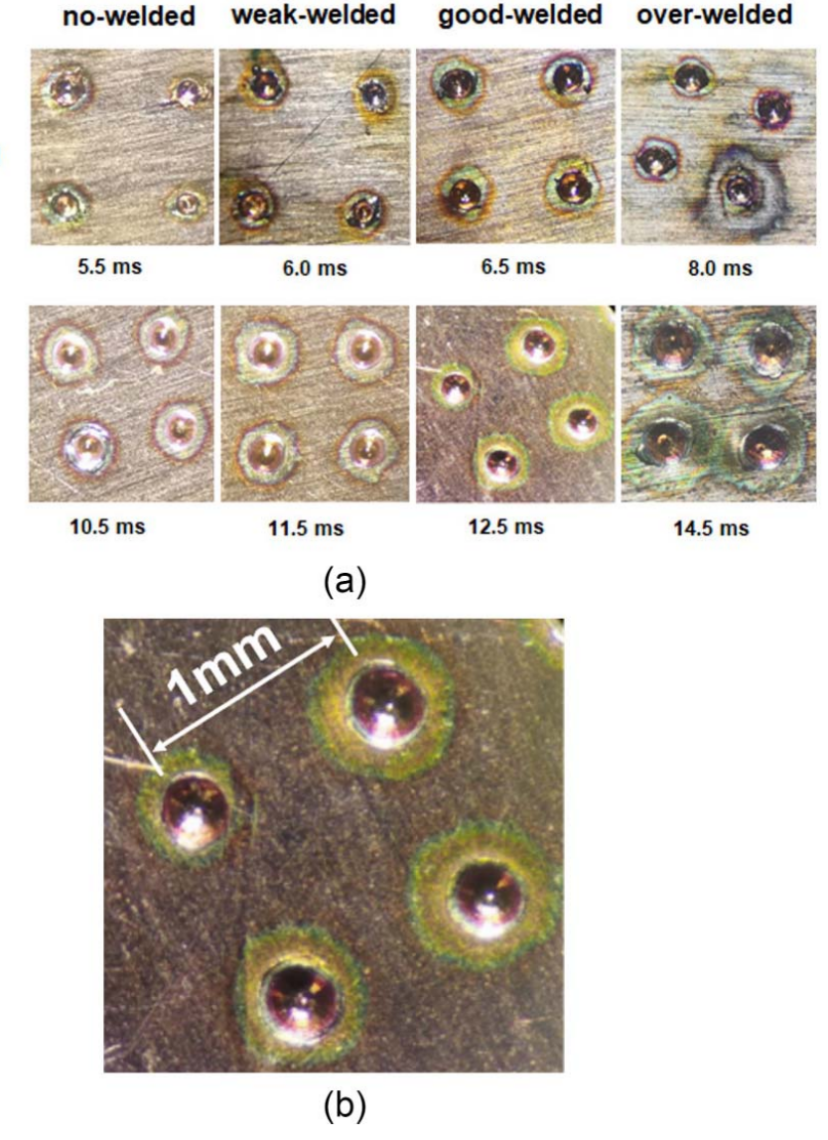

3.1 表面质量

焊接质量的核心指标之一是表面质量,包括焊缝外观及飞溅情况。实验中,高斯光束与涡旋光束的焊接峰值功率分别设定为800W和1150W。图4展示了两种光束在四种不同焊接阶段的焊缝表面形貌,每张图片下方标注了对应的激光脉冲宽度。对于涡旋光束焊接:当脉冲宽度为10.5ms 时,仅上层铜片熔化,未形成有效连接,定义为 “未焊合”;脉冲宽度增至11.5ms(对应脉冲能量约14.4J)时,热量通过热传导使下层铜片小范围熔化,形成薄弱连接,定义为 “弱焊合”;脉冲宽度进一步增至12.5ms(对应脉冲能量约15.5J)时,下层铜片形成明显熔池,但未完全熔透,接头具有较高抗拉强度,定义为 “良好焊合”;脉冲宽度增至 14.5ms(对应脉冲能量约17.8J)时,下层铜片完全熔透,定义为 “过焊合”。

高斯光束焊接表现出明显的不稳定性(如图4 (a) 上排所示):尽管四个焊点的激光脉冲参数完全一致(实测参数波动小于±1%),但焊接效果差异显著,主要体现在熔斑尺寸和飞溅情况两方面。如前文所述,由于高斯分布特性与温度依赖性吸收的叠加,光斑中心温度急剧升高,铜熔化后迅速沸腾形成 “匙孔”,而匙孔内的激光吸收率接近100%,导致强烈的物质喷射;此外,铜表面的氧化、污染、材料缺陷等偶然因素会影响初始吸收率,且该影响通过吸收与温度的正反馈机制被放大,最终导致焊点尺寸不均和飞溅产生。因此,高斯光束焊接铜时,普遍存在表面形貌差、飞溅严重、稳定性不足等问题。与之相反,涡旋光束焊接的焊缝表面质量和焊点一致性显著更优(如图4 (a) 下排所示):每个样品的四个焊点表面平整、尺寸均匀,几乎无飞溅产生,其中 “良好焊合” 状态的焊点细节如图4 (b) 所示。

图 4(a)通过改变焊接脉冲宽度,高斯光束与涡旋光束焊接铜片在不同焊接阶段的俯视图(所有焊接均在空气中进行);(b)涡旋光束 “良好焊合” 状态的焊点图

涡旋光束具有环形光强分布,其环上峰值光强远低于高斯光束的中心峰值光强(如图1所示)。计算表明,本实验中高斯光束的峰值光强约为涡旋光束的3.5 倍,因此涡旋光束焊接区域的温度分布更平缓,焊接方式以热传导焊为主,这一特性赋予其先天的质量优势:光斑区域的能量密度和峰值温度不足以形成 “匙孔”,金属主要发生熔化而非汽化,无剧烈的液 - 气流动,因此焊缝表面平整且几乎无飞溅。但当脉冲宽度增至 14.5ms、脉冲能量达17.8J时,焊接模式转为熔透焊,下层铜片被完全熔透(过焊合),此时出现明显飞溅(如图 4 (a) 下排最后一张图所示)。

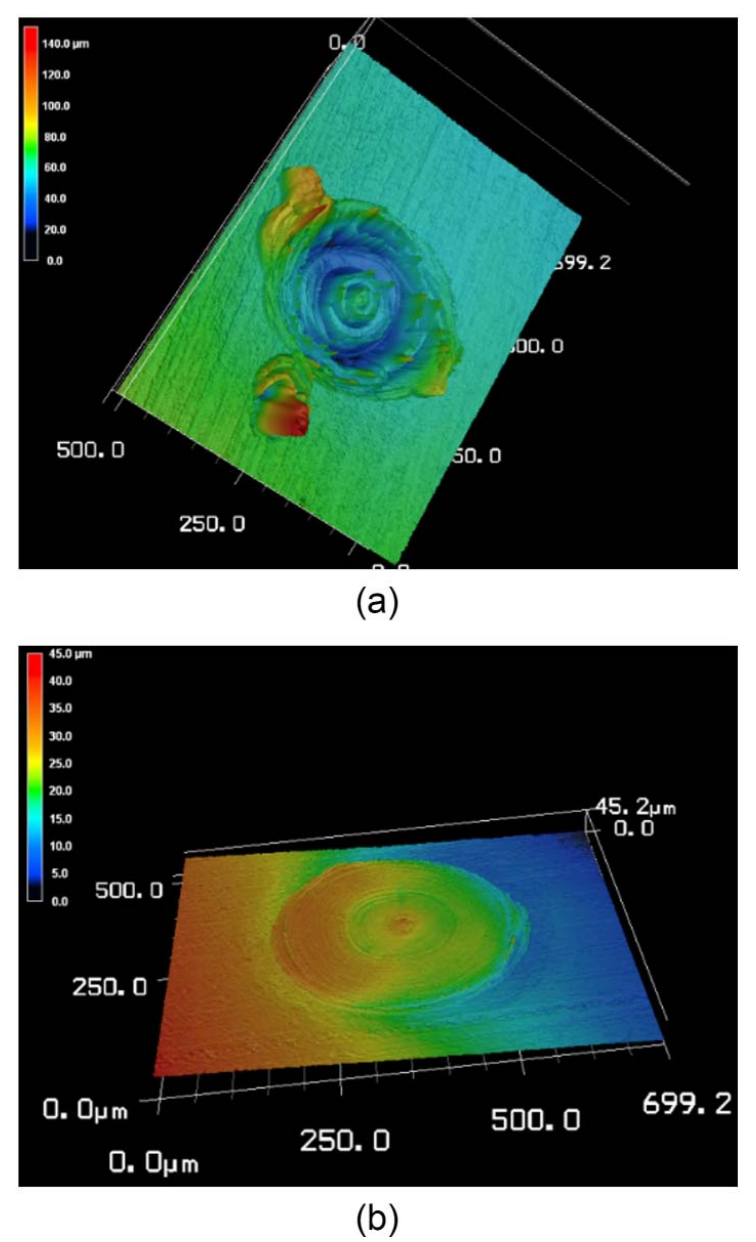

采用基恩士(KEYENCE)VK-X100 激光显微镜测量 “良好焊合” 状态下的焊缝表面形貌:高斯光束焊接的焊缝存在大量飞溅,表面崎岖不平,呈现典型的匙孔焊特征(如图5(a) 所示);而涡旋光束焊接的焊缝表面平整光滑,无可见飞溅,进一步证实其焊接模式以热传导焊为主(如图5(b) 所示)。

图5 “良好焊合” 状态下铜片焊缝表面的典型三维形貌图:(a)高斯光束焊接;(b)涡旋光束焊接

3.2 熔池特征

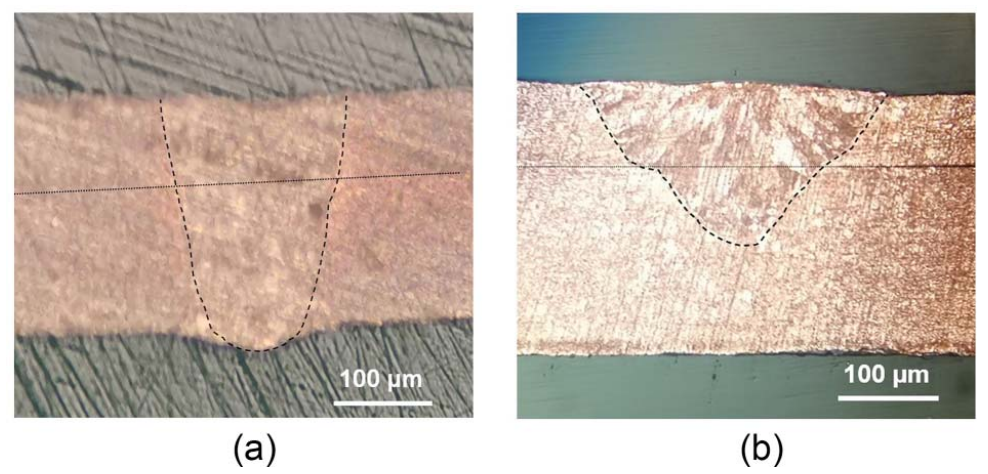

对比了两种光束焊接的熔池形貌,图6展示了 “良好焊合” 状态下的熔池横截面。高斯光束焊接的熔池深宽比约为2(如图6(a) 所示),这是匙孔焊的典型特征 [1,3],其焊接深度难以精确控制,薄材焊接时易发生熔透缺陷。涡旋光束焊接的熔池呈类三角形或半圆状,深宽比小于1(如图6(b) 所示),表明其处于热传导焊区间,具备焊接质量优良的固有优势 [1,3]。

图6 两种光束焊接的熔池形貌:(a)高斯光束;(b)涡旋光束

3.3 接头抗拉强度

在多数应用场景中,接头抗拉强度是评价焊接质量的核心指标之一。为确定最优焊接参数,本文研究了离焦量、峰值功率和脉冲宽度对铜片焊接接头抗拉强度的影响。

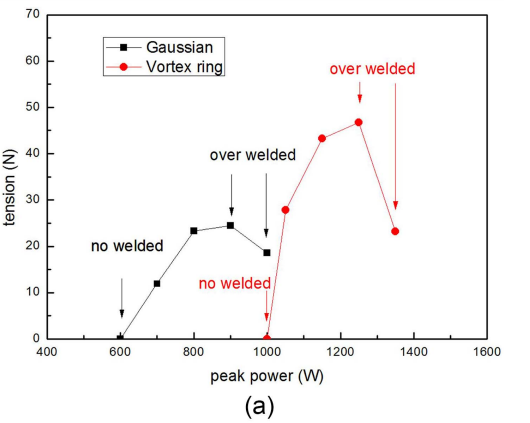

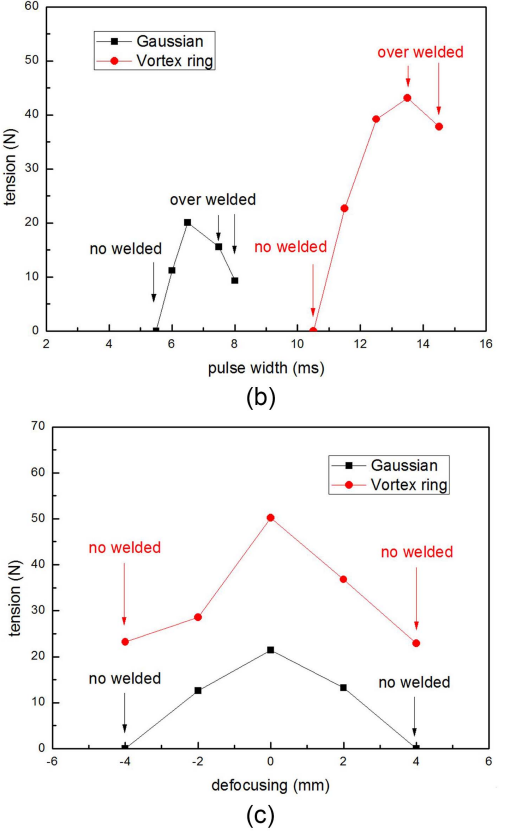

图7(a) 展示了脉冲宽度分别为6.5ms(高斯光束)和 12.5ms(涡旋光束)时,不同峰值功率下的接头抗拉强度。当高斯光束峰值功率达700W(对应脉冲能量 4.6J)、涡旋光束达1050W(对应脉冲能量 13.1J)时,分别进入弱焊合阶段。结合两种光束的光斑尺寸(高斯光束约250μm,涡旋光束约350μm)计算可知,对应的能量密度分别9.4kJ/cm² 和13.6kJ/cm²,表明高斯光束启动焊接所需的能量密度更低。高斯光束与涡旋光束的最优峰值功率分别为800W和1150W,对应的最优能量密度为10.6kJ/cm² 和15.0kJ/cm²,高斯光束的最优能量密度仍低于涡旋光束。这是因为高斯光束的光强分布与温度依赖性吸收共同导致中心温度急剧升高,较低的平均能量密度即可形成匙孔,而匙孔内吸收率接近100%;但该能量密度水平下,涡旋光束因环形分布导致峰值光强较低,仅能实现热传导焊。

图7(b)展示了峰值功率分别为800W(高斯光束)和 1150W(涡旋光束)时,不同脉冲宽度对接头抗拉强度的影响,证实两者的最优脉冲宽度分别为6.5ms 和 12.5ms。

此外,图7(c) 表明,最优焊接效果出现在焦平面处,正离焦和负离焦均会导致抗拉强度下降,这主要归因于能量密度的降低。

值得注意的是,实验中涡旋光束焊接的最大抗拉强度约为50N,几乎是高斯光束焊接(24N)的两倍,其强度比值为2.08,与两者焊点面积比值(约1.96)大致吻合。

图7不同参数下焊接铜片的接头抗拉强度测试结果:(a)不同峰值功率;(b)不同脉冲宽度;(c)不同离焦量。注:(b)(c)中高斯光束与涡旋光束的峰值功率分别为800W和1150W;(a)(c)中高斯光束与涡旋光束的脉冲宽度分别为6.5ms和12.5ms。

4

结论

本文研究了红外激光焊接铜片的工艺特性,对比分析了红外高斯光束与涡旋光束的铜片微点焊效果。

结果表明:高斯光束焊接以匙孔焊模式为主,飞溅明显,表面质量较差;而涡旋光束焊接以热传导焊模式为主,焊缝表面更平整、接头连接更牢固,且几乎无可见飞溅。红外涡旋光束在铜片微点焊中表现出更优异的焊接稳定性和焊接质量,在铜材焊接等领域具有潜在应用价值。